平面磨床是机械加工中常用的设备,砂轮作为其核心磨削部件,其制造质量和更换维修操作直接影响加工效率和工件精度。本文将详细介绍砂轮的制造过程和平面磨床砂轮的更换维修步骤,帮助操作人员确保设备安全运行。

一、砂轮的制造过程

砂轮的制造是一个精密工艺过程,主要包括以下步骤:

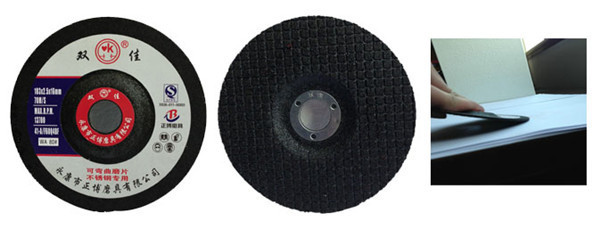

- 原料配比:根据用途选择磨料(如氧化铝、碳化硅)、结合剂(如陶瓷、树脂)和填料,按比例混合。磨料的粒度、硬度和结合剂类型决定了砂轮的切削性能和耐用度。

- 成型:将混合料放入模具中,通过压制或浇注成型,形成砂轮的初步形状。

- 烧结或固化:成型后的砂轮需经过高温烧结(对于陶瓷结合剂)或加热固化(对于树脂结合剂),以增强结合强度和稳定性。

- 加工与平衡:对砂轮进行精加工,如修整外圆和端面,并进行动平衡测试,确保高速旋转时无振动。

- 质量检验:检查砂轮的尺寸、硬度和裂纹等缺陷,确保符合安全标准。

二、平面磨床砂轮的更换与维修

砂轮在长期使用后会出现磨损、不平衡或损坏,需及时更换和维修。以下为操作指南:

- 安全准备:关闭磨床电源,佩戴防护装备(如手套和护目镜)。使用专用工具拆卸砂轮防护罩。

- 拆卸旧砂轮:松开砂轮法兰螺栓,小心取下旧砂轮。检查主轴和法兰是否有磨损或污垢,必要时清洁或更换。

- 安装新砂轮:选择与原砂轮规格相同的新砂轮,确保其无裂纹且经过平衡测试。将砂轮安装到主轴上,均匀拧紧法兰螺栓,避免过度用力导致破裂。

- 修整与平衡:安装后,使用修整工具对砂轮进行修整,以恢复其几何形状和切削性能。进行动平衡校正,减少振动。

- 试运行与检查:重新安装防护罩,启动磨床空转几分钟,观察是否有异常振动或噪音。检查砂轮运行平稳后,方可进行加工操作。

- 日常维护:定期检查砂轮磨损情况,及时修整;存储砂轮时避免潮湿和碰撞,以延长使用寿命。

三、注意事项

- 始终遵循制造商指南和安全规范,砂轮更换需由培训合格的人员操作。

- 使用前进行敲击测试,听声音判断是否有裂纹。

- 砂轮制造和更换中,质量控制和平衡是关键,可预防事故并提高加工精度。

砂轮的制造注重材料与工艺的匹配,而平面磨床砂轮的更换维修则强调安全与精度。通过规范操作和定期维护,可提升设备效率并保障操作者安全。